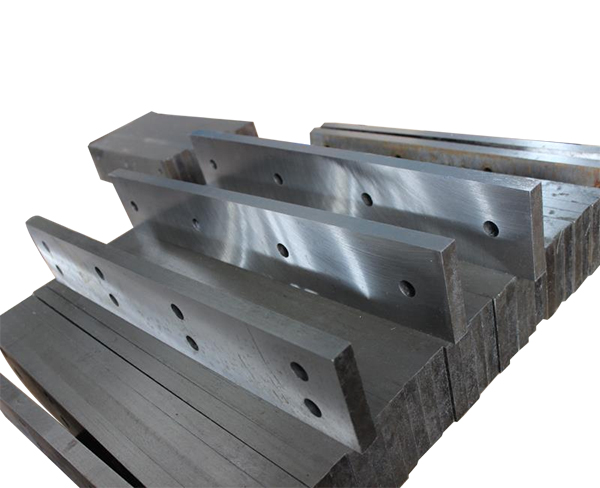

双轴撕碎机刀片加工精度要求多高?

2025/9/4 10:01:52

双轴撕碎机刀片的加工精度直接决定了设备的撕碎效率、使用寿命及运行稳定性,其精度要求主要体现在几何精度、配合间隙、表面质量及动平衡等方面,具体如下:

1. 几何尺寸公差要求高

刀片的长度、宽度、厚度及安装孔位等关键尺寸需严格控制在IT7-IT8级公差范围内(约±0.02-0.05mm)。刃口角度(通常为25°-35°)需通过精密磨削保证一致性,角度偏差需小于0.5°,以确保剪切力的均匀分布。刀片组之间的轴向间距误差需≤0.1mm,避免物料卡滞或受力不均。

2. 配合间隙精密控制

双轴刀片啮合时的侧隙与顶隙需控制在0.1-0.3mm以内,过大会降低剪切力,过小则易导致摩擦升温或卡死。刀片与刀轴安装面的径向跳动需≤0.05mm,确保旋转同心度。刀片与隔套的轴向配合间隙通常要求≤0.05mm,防止高速运转时产生轴向窜动。

3. 表面质量与耐磨性

刃口表面粗糙度需达Ra0.8μm以下,非刃面Ra1.6μm以内,以减少摩擦阻力与物料粘连。刀片需经真空热处理(硬度HRC58-62)后精磨,淬火变形量需通过二次加工修正至0.1mm/m以内。表面涂层(如碳化钨、氮化钛)厚度误差需≤5μm,确保耐磨层均匀性。

4. 动平衡与材料一致性

单片刀片的动平衡等级需达G6.3级(残余不平衡量≤6.3mm/s),整组刀轴装配后整体动平衡需达G2.5级,避免高速旋转振动。同批次刀片的材质硬度差需≤HRC2,密度波动≤0.5%,防止因材料差异导致的应力集中。

5. 特殊工艺要求

对于异形刀片(如狼牙型、钩状刃),需采用五轴数控加工或电火花线切割(精度±0.01mm)成形,轮廓度误差≤0.1mm。热处理后需进行磁粉探伤,确保无微裂纹。刀片堆叠安装时,累积高度误差需≤0.3mm/10片,避免整体装配偏差。

总结

双轴撕碎机刀片需综合控制尺寸、形位公差、表面处理及动态性能,精度要求远高于普通刀具。实际加工中需结合材料特性(如D2钢、H13钢)、热处理工艺及高精度检测手段(三坐标测量、激光对刀仪)进行全过程管控,方能满足高负荷、长周期稳定运行需求。